قالب گیری بادی یکی از روشهای مقرون به صرفه در فرایند تولید انبوه محصولاتی از قبیل پل ونیل کلراید، پلی اتیلن ترفتالات، پلی اتیلن، پلی پروپیلن، نایلون، پلی کربنات و سایر موارد دیگر به عنوان ماده اولیه بکار میرود.

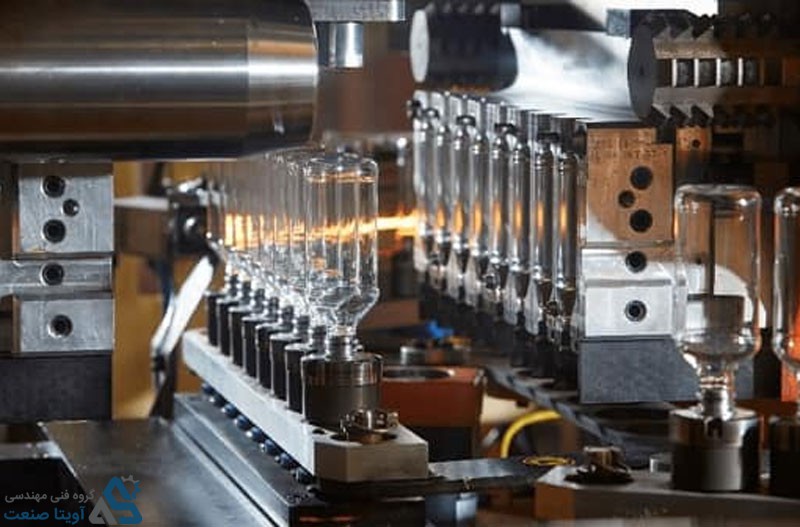

از بیشترین محصولات تولیدی با فرایند قالب گیری بادی یا دمشی میتوان به تولید انواع ظروف و شیشههای پلاستیکی توخالی، بطریهای شیشهای مثل شیر، ظروف مواد شوینده، قوطیهای روغن، تانکهای سوخت و غیره اشاره کرد.

فرایند قالب گیری بادی

فرایند قالب گیری بادی کششی که در اثر ذوب شدن ماده پلیمری و تبدیل آن به روده یا Parison شروع میشود. نحوه کار به این صورت است که روده به شکل عمودی در سمت پایین حرکت میکند تا مابین دو نیمه قالب باز قرار گیرد در این میان روده را توسط گاز پر کرده، سپس تا رسیدن به نقطه مطلوب اکسترود میکنند.

بعد از اکسترود قالب در اطراف روده بسته شده تا کاملا آن را پوشش دهد. همواره روده توسط هوای فشرده وارد بخش پین، متورم میشود تا جایی که روده به سمت دیوارههای قالب چسبیده شود، سپس جریان اکسیژن متوقف خواهد شد.

برای جلوگیری از تغییر شکل محصول باید اکسیژن تخلیه شود و در انتهای محصول بعد از سرد کردن از قالب بیرون میآورند. قیمت تمام شده تولید قطعات و محصولات انواع قالب گیری دمشی بیشتر از محصولات قالب گیری تزریقی و کمتر از شیوه قالب گیری چرخشی است.

در حالت کلی نحوه تولید قالب گیری دمشی به سه طریق تقسیمبندی میشد که شامل:

- قالب گیری اکستروژن (Extrusion Blow Molding)

- قالب گیری بادی تزریقی (Injection Blow Molding)

- قالب گیری کششی (stretch Blow Molding)

در ادامه هر یک از موارد فوق را بررسی خواهیم کرد.

۱. قالب گیری اکستروژن

از انواع شیوه قالب گیری بادی میتوان به قالب گیری اکستروژن اشاره کرد.

یکی از سادهترین و مرسومترین شیوههای قالب گیری دمشی به دو طریق متناوب و پیوسته صورت میگیرد. قطعاتی که با این روش ساخته میشوند ویژگیهایی مانند جلوگیری از نفوذ بو، رطوبت و همچنین اکسیژن را دارند.

یکی از مزیتهای این شیوه، توانایی اکسترود کردن به صورت همزمان چند نوع ماده برای ساخت محصولات چند لایه است.

از روشهای بادی اکستروژن میتوان به تولید لولههای توخالی به خصوص لولههای پی وی سی در صنعت ساختمان سازی، بطریهای نوشابه، شیر، شامپو، قطعات خودرو، ظروف آبیاری و غیره اشاره کرد.

برای گسترش تنوع ظروف در اشکال و ابعاد مختلف میتوان از این شیوه استفاده کرد به عنوان مثال برخی از دستگاههای اکستروژن میتواننند در هر ساعاتی از شبانه روز ۳۰۰ تا ۳۵۰ بطری تولید نمایند.

۲. فرایند قالب گیری تزریقی

فرایند قالب گیری بادی تزریقی از دو بخش قالب گیری تزریقی و قالب گیری بادی تشکیل شده است. ساخت قالب تزریق پلاستیک اصفهان مراحل مختلفی دارد.

ساختار این شیوه در سه مرحله تزریق، دمیدن و خارج شدن تقسیم میشود. در بخش اول محصول وارد قالب دوم میشود تا اکسیژن فشرده دمیده شود و در پایان بعد از سرد شدن از قالب خارج میشود.

برای خروج از محصول نهایی از قالب بیشتر از سه پین بران در بخش خروجی مورد استفاده قرار میگیرد.

البته استفاده از این روش نسبت به سایر شیوههای قالب گیری بادی کمتر بکار میرود.

در این روش بیشتر تولیدات انبوه قطعات پلاستیکی همچون ظروف یکبار مصرف، ظروف دارویی استفاده میشود. ظروفی که با این تکنیک ساخته میشوند دارای وزن ثابتی هستند که برای تغییر زون بایستی از دستههای کاملا جدیدی ساخته شوند.

معمولا ماده ظروف بادی تزریقی در کل آن به صورت یکدست و هماهنگ توزیع میشود. قالب گیری بادی تزریقی برای تولید قطعات کوچک و بدون دسته گزینه بسیار مناسبی است.

۳. فرایند قالب گیری کششی

معمولا یکی از متداولترین روشهای تولید، طیف وسیعی از محصولات پلاستیکی است از جمله انواع بطریها است که از یک طرف شبیه به روش قالب گیری بادی تزریقی است.

اگر بخواهیم یک تعریف کلی از فرایند قالب گیری کششی بیان کنیم باید گفت که این محصول به صورت همزمان پیش فرم را حرارت داده، سپس بلافاصله آن را مورد دمش و کشش قرار میدهد تا محصول نهایی تولید شود. همیشه فرایند پیش فرم با میله مرکزی کشیده میشود.

از مهمترین ویژگیهای قالب گیری کششی میتوان به توانایی و قدرت کشش پیش فرم اشاره کرد که در دو جهت مقطعی و محوری میباشد.

کشش به صورت همزمان ماده از دو سمت منجر به بالا رفتن میزان مقاومت و استحکام کششی، خاصیت مکانیکی، ضربه قطره ای، شفافیت محصول میشود.

با بالا رفتن این خصوصیات میتوان به توان ۱۰ الی ۱۵ درصدی وزن کلی قطعه تولید شده اشاره کرد.قالب گیری بادی کششی یکی از پرکاربردترین روشهای تولید بطریهای توخالی است.

به نحوی که بیشترین میزان تولید بطریهای نوشیدنی با این روش علاوه بر استفاده از این شیوه میتوان قطعات بزرگتر و حجیمتری را تولید نمود.

لذا بایستی این نکته را مورد بررسی قرار دهید ک این روش در عین حال بسیار هزینه بر میباشد همچنین فضای زیادی را برای قرار دادن دستگاهها باید در نظر گرفت.

پاسخ دهید

میخواهید به بحث بپیوندید؟مشارکت رایگان.